Sistemas de Injeção Gasolina

Um motor de combustão interna necessita de dois compostos principais

para funcionar, combustível e ar. Será analisada de forma sucinta, o

sistema responsável por levar o combustível para a câmara de

combustão de um motor a gasolina e as principais alterações que o

mesmo sofreu ao longo do tempo, fruto da evolução tecnológica e

necessidade de reduzir emissões.

Independentemente do sistema que introduz o combustível no cilindro,

um motor de combustão interna possui 8 fases de funcionamento

principais e o sistema de combustível tem que ser capaz de responder

de forma adequada a cada uma delas.

-

Compensação de temperatura

Os sistemas de alimentação de combustível podem ser divididos em

três grupos principais: carburadores, sistemas de injeção indireta e

sistemas de injeção direta.

Quando os primeiros sistemas a carburador apareceram, eram sistemas

totalmente mecânicos e com pouca flexibilidade para compensar

factores externos. Posteriormente, foram munidos com mecanismos de

compensação como o arranque a frio, compensação de altitude ou

temperatura. Atualmente, não são produzidas viaturas com este tipo

de tecnologia.

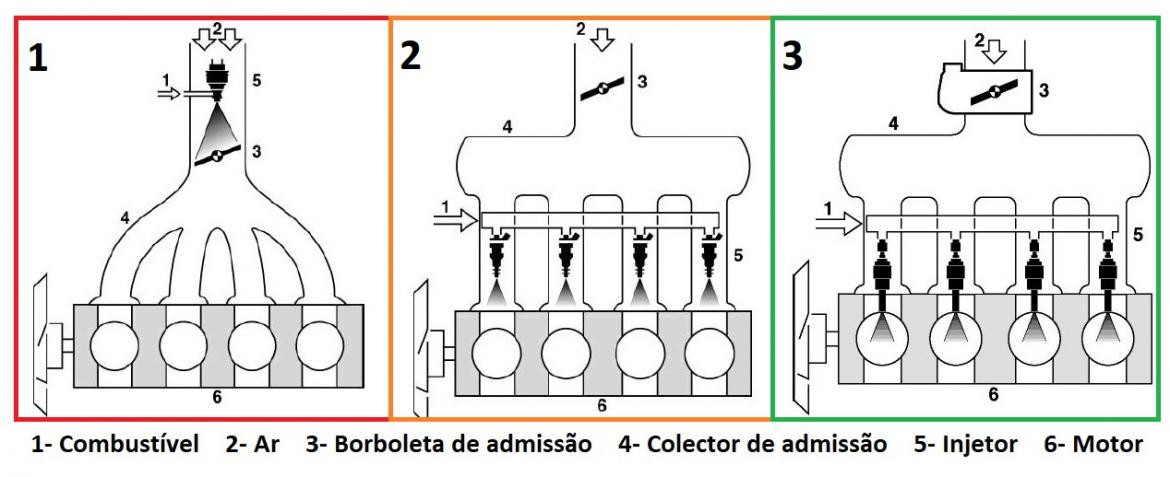

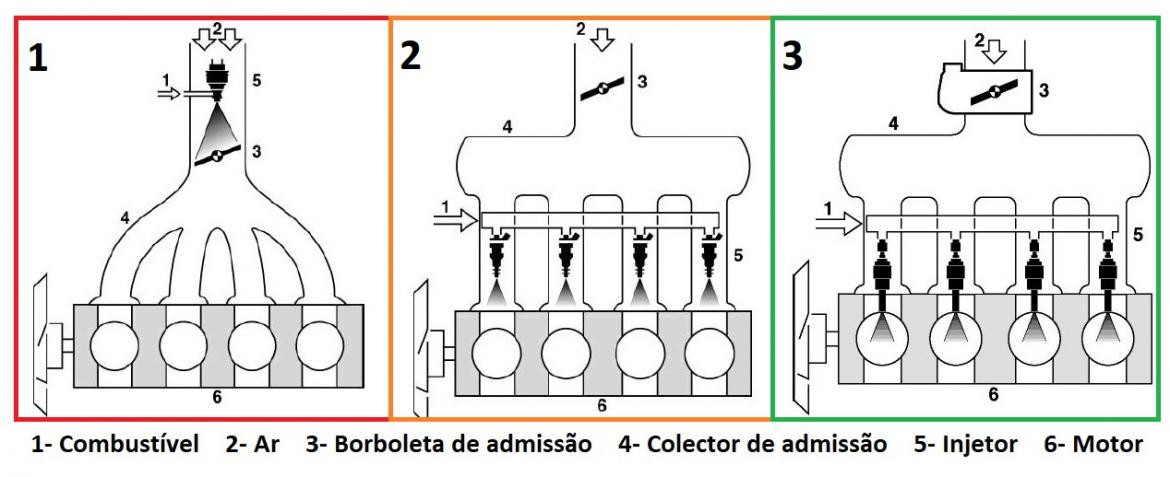

Na Figura 1, está esquematizado o principio básico de funcionamento

de um carburador. O combustivel é levado do depósito para um

compartimento do carburador, chamado de cuba. O ar admitido, chega a

uma zona de passagem mais estreita (venturi) que provoca um aumento

de velocidade e consequante redução de pressão naquele local. É esta

diminuição de pressão que puxa a gasolina que se encontra na cuba

para a admissão.

A borboleta de admissão limita a passagem de ar

para o motor, quanto mais aberta, maior a passagem de ar, menor a

pressão e mais combustivel é admitido para o motor.

Sendo um componente de funcionamento maioritariamente mecânico e o

facto de estar sempre dependente do meio envolvente, torna-se um

sistema pouco preciso e que fornece a mistura de forma pouco

consistente quando comparado com sistemas de injeção mais evoluídos. A

pressão de admissão e atomização da mistura é muito reduzida, pelo que

a potência produzida é limitada. Não permite pré ou pós injeções e as

emissões e poluentes são muito elevados.

Devido a estas limitações houve a necessidade de alterar o sistema de

admissão de combustível, para sistemas mais versáteis e eficientes, os

sistemas de injeção a gasolina.

Figura 1 - Principio de funcionamento de carburador.

A principal diferença entre os três sistemas em termos de configuração

é a localização dos injetores. Da esquerda para a direita, é

apresentado o seguinte:

1. Sistema de injeção indireta monoponto

Como o nome indica o

combustível é injetado apenas num local, no coletor de admissão e é

depois levado pelo ar admitido para cada um dos cilindros. Pressão de

funcionamento característica: 0,5 a 1,0 bar.

2. Sistema de injeção indireta multiponto

Possui um injetor

para cada cilindro, situado na porta de admissão antes da válvula.

Pressão de funcionamento característica máxima de 6,0 bar.

Para além do referido anteriormente, os sistemas de injeção indireta

evoluíram de forma a reduzir a emissão de poluentes como o monóxido de

carbono (CO), hidrocarbonetos (HC) e óxido de nitrogénio (NOx). Com o

aparecimento destes sistemas, surgiu também o catalisador de três

vias, sensor lambda e eletrónica de controlo.

3. Sistema de injeção direta

Possui um injetor para cada

cilindro e a injeção é realizada diretamente na câmara de combustão.

Pressão de funcionamento característica máxima de 350 bar.

O fato do combustível ser injetado diretamente no cilindro, faz com

que a temperatura da mistura arrefeça. Com menos temperatura dentro da

câmara de combustão, torna-se possível aumentar a relação de

compressão do motor, aumentando assim o rendimento energético do

mesmo.

Figura 2 - Sistemas de Injeção a gasolina (Monoponto / Multiponto

/ Injeção Direta)

Mais uma vez, esta evolução surgiu devido à necessidade de reduzir

emissões, neste caso de dióxido de carbono (CO2). Uma característica

destes sistemas, é o seu funcionamento com relação ar/combustível

(A/F) variável, dependente da carga e regime do motor. O funcionamento

característico de um motor a gasolina de injeção direta (GDI), está

esquematizado na Figura 3.

Conforme é possível analisar na Figura 3, em situações de binário e

regimes reduzidos a médios, o motor funciona com carga estratificada.

O que é a carga estratificada?

Em carga estratificada, a

mistura não é regular ou homogenia ao longo da câmara de combustão,

sendo mais rica junto à vela e progressivamente mais pobre ao longo da

câmara de combustão. Em situações de funcionamento com carga

estratificada, o motor funciona com valores de lambda (λ) entre 1,6 e

3,0. Devido a esta característica, a combustão ocorre sobretudo junto

à vela, uma vez que na envolvente se encontra principalmente ar fresco

admitido e gases provenientes da válvula de recirculação de gases de

escape (EGR) que funcionam como barreira isoladora, aumentando a

eficiência térmica do motor uma vez que é dissipado menos calor pelas

paredes do cilindro.

A média carga e rotação o motor opera com

mistura pobre homogenia, o λ é de aproximadamente 1,55 ao longo

de toda a câmara de combustão.

Por fim, a regimes e carga elevada o motor funciona com mistura

homogenia estequiométrica, com λ=1.

O modo de funcionamento é controlado pela unidade de comando do motor,

tendo em conta parâmetros como solicitação de binário, potência,

análise de gases de escape e leituras de sensores de todos os outros

sistemas.

Atualmente, o correcto funcionamento de uma viatura está dependente

dos vários sistemas que a constituem e que comunicam entre si. A

análise de avarias não pode ser realizada de forma isolada, a viatura

deve ser diagnosticada como um todo e não restringir o problema ao

sistema que manifesta anomalia direta e evidente. A

LD Auto recomenda, que realize as suas intervenções num

profissional de confiança e tecnologicamente capaz, com equipamentos

de diagnóstico eletrónico e bancos de ensaio para teste de componentes

que cumpram os requisitos impostos pelos fabricantes.

PT

PEDIR ORÇAMENTO

PT

PEDIR ORÇAMENTO

English

English