Os construtores de automóveis estão a apostar cada vez mais, em motores que utilizam sistemas de injeção direta a gasolina. Este artigo vai ser focado nestes sistemas, se pretender saber mais sobre os sistemas de alimentação de combustível precedentes, consulte a primeira parte de “Sistemas de injeção gasolina”.

Nas primeiras versões do sistema de injeção direta (1950 a 1980), a injeção ocorria muito cedo, ainda durante o ciclo de admissão de forma a conseguir-se uma boa atomização da mistura, o que impossibilitava a economia de combustível pretendida. Os motores funcionavam com carga homogenia.

De forma a ser possível economizar combustível, o funcionamento base do sistema foi alterado. Passando a funcionar com mistura pobre e carga estratificada. A vela de ignição foi deslocada para junto do bico de injeção e foi removida do sistema, a borboleta de admissão.

Os primeiros sistemas de injeção direta utilizados, apresentavam várias limitações, pelo que era difícil justificar a sua utilização em detrimento do carburador ou de sistemas de injeção indireta. As principais desvantagens do sistema, eram as seguintes:

Elevadas emissões de hidrocarbonetos;

Regime de funcionamento ótimo reduzido, a boa atomização do combustível estava dependente do regime de rotação do motor e só era possível uma boa atomização a médios e altos regimes;

Baixo rendimento, devido a vários fatores como ponto de injeção precoce (ainda durante a fase de admissão) e funcionamento em carga estratificada permanentemente e com mistura pobre de forma a limitar o número de partículas emitidas. Não eram utilizadas misturas estequiométricas ou ricas.

Após 1990, o desenvolvimento de sistemas controlados eletronicamente e a grande necessidade de reduzir o consumo de combustível e emissões de poluentes, em particular o CO2, potenciou um grande desenvolvimento nos sistemas de injeção direta, passando a ser produzidos em grande escala. Os sistemas continuam a funcionar sem que exista borboleta no coletor de admissão e maioritariamente com misturas A/F pobres, no entanto em condições de carga elevada, passam a funcionar com mistura estequiométrica, traduzindo-se num grande incremento de potência. A atomização deixa de estar exclusivamente relacionada com a velocidade de rotação do motor, os orifícios de injeção e cabeça dos pistões são otimizados para promover a mesma e a relação de compressão aumenta.

Os sistemas de injeção direta a gasolina, podem ter três classificações principais.

Spray-guided, a distribuição do combustível pela camara de combustão depende principalmente da geometria do jato;

Wall-guided, a geometria do pistão promove a distribuição do combustível pelo cilindro;

Air-guided, é uma conjugação das duas classificações anteriores – Através da geometria do pistão e posição e geometria do jato do injector é distribuído o combustível pelo cilindro.

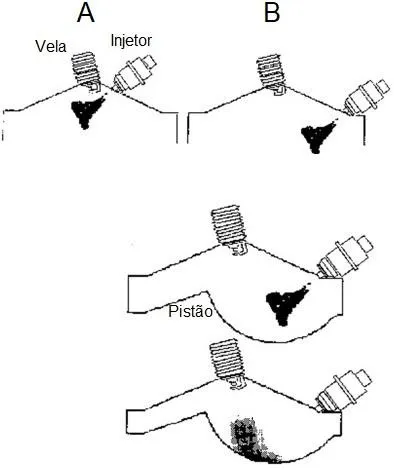

O injector foi afastado da vela e o spray já não é dirigido diretamente para a mesma (Spray-guided), mas sim para uma concavidade presente no pistão (Wall-guided), que ajuda a distribuir a mistura pelo cilindro. Esta alteração está esquematizada na Figura 1.

Figura 1 - Principio de funcionamento de carburador.

Através da análise da Figura 1, verifica-se que que nos primeiros sistemas “A”, o injector estava próximo da vela e o jato era direcionado para a mesma. Esta configuração possibilitava o funcionamento em carga estratificada, no entanto na vela a mistura era muito rica e o combustível não tinha tempo para evaporar, provocando uma maior quantidade de emissão de partículas sólidas de fuligem, que para além de poluentes, se depositavam na vela e promoviam a falha do sistema de ignição.

A configuração “B” permite uma melhor vaporização do combustível, eliminando o problema dos sistemas anteriores.

Atualmente o modo de distribuição principal da mistura, é o Spray-guided e Air-guided, tem como objetivo tentar diminuir ao máximo o contacto do combustível ainda na fase liquida com as paredes do cilindro e pistão, para que não se formem zonas de mistura rica indesejáveis.

A complexidade dos sistemas é cada vez maior para cumprir com as normas ambientais e cada construtor pode optar por uma abordagem diferente, pelo que não é possível abordarmos todos os parâmetros que influenciam o desempenho e funcionamento dos sistemas de injeção direta a gasolina neste artigo. Será de seguida apresentado um sistema que representa bem o nível de complexidade que podemos encontrar nas viaturas atuais para que se consiga reduzir cada vez mais a emissão de poluentes.

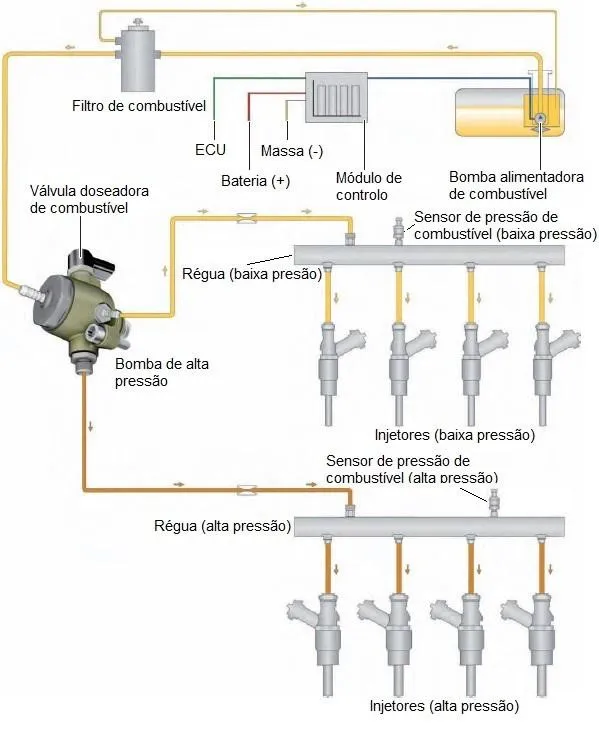

Na Figura 2, é apresentado um esquema real de um sistema de injeção direta atual.

Figura 2 - sistema de injeção Real

Como é possível verificar pela análise da Figura 2, estes sistemas podem ser bastante complexos. A bomba de alimentação de combustível possui um módulo de controlo dedicado, e a bomba de alta pressão tem que alimentar dois conjuntos de injeção que funcionam a pressões distintas, neste sistema a pressão máxima de 200 bar.

Apesar do sistema possuir 8 injetores, este é um sistema de uma viatura com 4 cilindros.

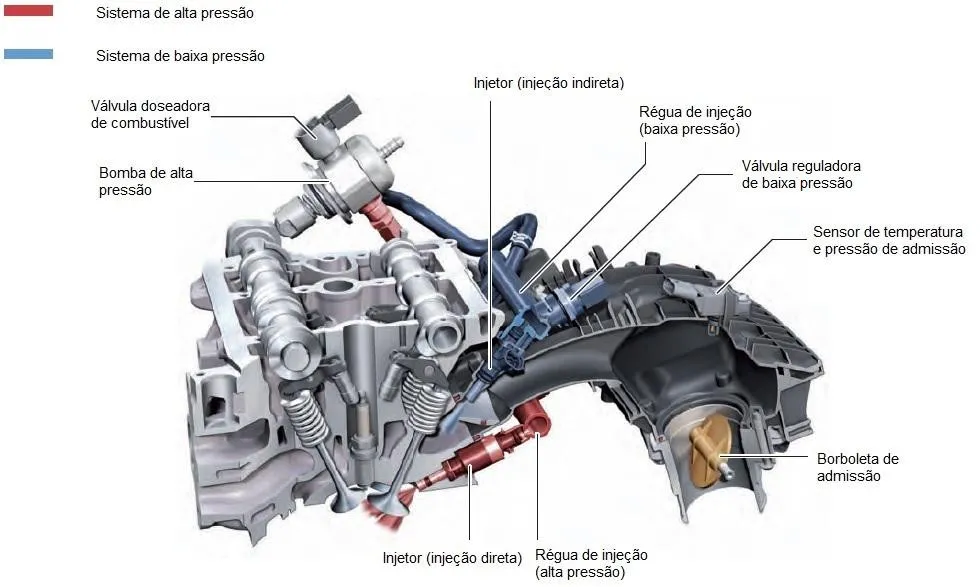

Figura 3 - Sistema de injeção direta e indireta

Conforme apresentado na Figura 3, este sistema utiliza um conjunto de injetores para realizar injeção indireta e outro conjunto que realiza injeção direta. Cada um dos conjuntos pode funcionar individualmente ou em simultâneo, dependendo da condição de funcionamento da viatura.

O principal motivo pelo qual este sistema foi desenvolvido, foi para se conseguir reduzir a emissão de partículas sólidas. Mesmo em sistemas atuais, a injeção direta a gasolina devido à sua inferior atomização relativamente aos sistemas de injeção indireta gasolina produzia até 10x mais partículas do que os veículos atuais diesel. Para além desta vantagem, este é um sistema mais silencioso, pois a injeção indireta produz menor ruído que a injeção direta. A utilização dos dois tipos de injeção permite cumprir a normal EURO 6 sem que seja aplicado um filtro de partículas, reduz a emissão de CO2 e aumenta e eficiência energética do motor em condições de carga parcial e regimes transientes.

Injeção indireta – Baixa pressão

É conseguido através da mesma bomba de alta pressão, dois níveis de pressão distintos através de uma derivação na bomba de alta pressão. Esta derivação possui um restritor e envia combustível para a régua de baixa pressão, sendo monitorizado por um sensor de pressão dedicado e controlada a quantidade de combustível que vai para os injetores de injeção indireta por uma válvula de pressão.

Injeção direta – Alta pressão

O circuito de alta pressão é utilizado para realizar injeção direta. Tal como o circuito de baixa pressão, também possui um sensor de pressão que monitoriza a pressão do sistema. No entanto, a pressão que se encontra na régua de alta pressão é a mesma que a bomba de alta pressão produz e pode neste sistema alcançar os 200 bar. Conforme referido na primeira parte do artigo, já existem sistemas de injeção direta a gasolina capazes de alcançar os 350 bar.

Funcionamento do sistema

O mapa da injeção do motor é dinâmico, o tipo de injeção utilizado depende da condição de funcionamento da viatura. O mapa de injeção é otimizado de forma a reduzir as emissões de poluentes, conservar a qualidade do óleo e reduzir a detonação. Como tal, a mistura A/F, ponto e duração de injeção são constantemente adaptados. O sistema tenta funcionar com mistura estequiométrica (λ=1), sempre que possível.

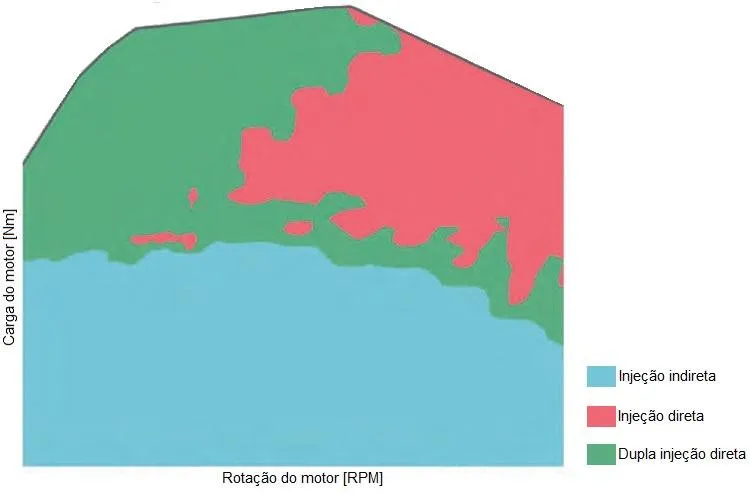

O mapa de injeção, é apresentado na Figura 4 e é possível concluir o seguinte:

Carga de motor reduzida, o motor trabalha com injeção indireta;

Carga de motor média e elevada, motor funciona com mistura homogenia e carga estratificada com injeção direta – É realizada uma injeção na fase de admissão do motor e outra injeção na fase de compressão;

Carga média e rotação de motor elevada, motor funciona com mistura homogenia – É realizada apenas uma injeção na fase de admissão do motor.

De forma resumida, este é o funcionamento normal do motor no que toca ao tipo de injeção utilizado. Existem adicionalmente alguns modos de funcionamento específicos, como:

Funcionamento a frio: Quando o líquido de refrigeração se encontra a temperatura inferior a 45ºC, o motor funciona sempre com injeção direta.

Arranque do motor: É realizada injeção direta durante a fase de admissão e compressão. O avanço do ponto de ignição diminui.

Aquecimento/Aquecimento catalisador: É realizada injeção direta durante a fase de admissão e compressão. O avanço do ponto de ignição diminui.

Modo de segurança (sobreaquecimento combustível): Em períodos de funcionamento prolongado com injeção indireta, o combustível pode sofrer sobreaquecimento. Para evitar esta situação, pode ser utilizada a injeção direta alternadamente durante curtos períodos de tempo.

Redundância: Caso um dos sistemas de injeção falhe ou entre em avaria, o outro sistema entra em funcionamento.

figura 4 - Mapa de Injeção

Este é apenas uma exemplo dos vários sistemas que podem existir dentro dos sistemas de injeção direta a gasolina, como já foi referido, a complexidade e funcionamento do sistema irá variar dependendo da abordagem do construtor.

A LD Auto gostaria de reforçar a necessidade das intervenções neste tipo de viaturas serem realizadas por técnicos competentes e com formação na área, só com estas valências é possível perceber o funcionamento destes sistemas e neles intervir com eficácia.